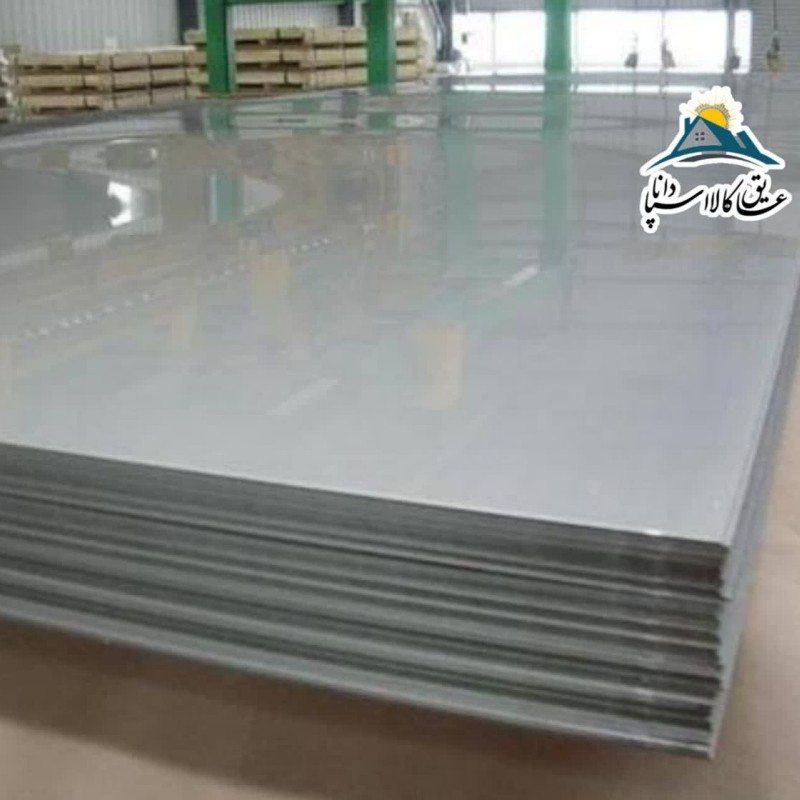

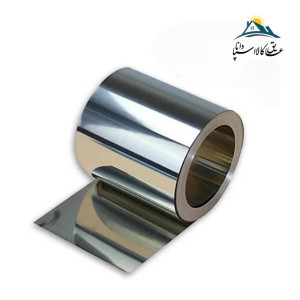

ورق استیل 420 که در بازار با نام ورق زنگ نزن 420 نیز شناخته میشود، یکی از آلیاژهای پرکاربرد در خانوادهی فولادهای زنگنزن مارتنزیتی است. این نوع فولاد با درصد نسبتاً بالای کربن و کروم طراحی شده تا ضمن داشتن مقاومت به خوردگی، قابلیت سختکاری بالایی نیز ارائه دهد. در واقع، ورق استیل 420 پلی میان خواص فولادهای کربنی سخت و فولادهای زنگنزن مقاوم به اکسیداسیون است؛ ترکیبی که آن را برای کاربردهایی که نیازمند سختی سطحی، مقاومت سایشی و براقیت بالا هستند، به گزینهای ایدهآل تبدیل میکند.

از دیدگاه فنی، گرید 420 از سری فولادهای 12–14 درصد کروم است و به دلیل قابلیت تبدیل ساختار آستنیتی به مارتنزیتی در اثر عملیات حرارتی، در گروه فولادهای مارتنزیتی سختشونده طبقهبندی میشود. این ویژگی، تفاوت اصلی آن با گریدهای فریتی مانند 430 و یا آستنیتی مانند 304 است.

خواص مکانیکی و فیزیکی

ورق استیل 420 در حالت بازپخت (Annealed) معمولاً دارای سختی حدود ۲۰۰ تا ۲۴۰ برینل است، اما پس از عملیات حرارتی و تمپرینگ میتواند به سختی راکول C تا حدود ۵۰–۵۵ HRC برسد. این مقدار سختی بالاتر از بسیاری از فولادهای زنگنزن معمولی است و آن را برای ابزارهای برشی، چاقوها و قطعات قالبسازی مناسب میسازد.

از نظر مقاومت به خوردگی، اگرچه ورق استیل 420 در سطحی پایینتر از گریدهای آستنیتی مانند 304 قرار دارد، اما در برابر آب، بخار، هوای خشک و برخی اسیدهای ضعیف عملکرد بسیار خوبی نشان میدهد. برای حفظ این مقاومت، سطح قطعه باید بهخوبی پولیش و از تماس طولانی با محیطهای کلریدی (مانند آب دریا) اجتناب شود.

چگالی این فولاد حدود 7.75 گرم بر سانتیمتر مکعب است و دمای ذوب آن بین 1450 تا 1510 درجه سانتیگراد متغیر است. ضریب انبساط حرارتی آن حدود 10.3×10⁻⁶ بر درجه سانتیگراد بوده که پایینتر از فولادهای آستنیتی است؛ بنابراین در کاربردهایی که پایداری ابعادی اهمیت دارد، عملکرد مطلوبی دارد.

معرفی و ویژگیهای فنی ورق استیل 420

مقدمهای بر ورق استیل 420 و خانواده فولادهای مارتنزیتی

ورق استیل 420 که در بازار با نام ورق زنگ نزن 420 نیز شناخته میشود، یکی از آلیاژهای پرکاربرد در خانوادهی فولادهای زنگنزن مارتنزیتی است. این نوع فولاد با درصد نسبتاً بالای کربن و کروم طراحی شده تا ضمن داشتن مقاومت به خوردگی، قابلیت سختکاری بالایی نیز ارائه دهد. در واقع، ورق استیل 420 پلی میان خواص فولادهای کربنی سخت و فولادهای زنگنزن مقاوم به اکسیداسیون است؛ ترکیبی که آن را برای کاربردهایی که نیازمند سختی سطحی، مقاومت سایشی و براقیت بالا هستند، به گزینهای ایدهآل تبدیل میکند.

از دیدگاه فنی، گرید 420 از سری فولادهای 12–14 درصد کروم است و به دلیل قابلیت تبدیل ساختار آستنیتی به مارتنزیتی در اثر عملیات حرارتی، در گروه فولادهای مارتنزیتی سختشونده طبقهبندی میشود. این ویژگی، تفاوت اصلی آن با گریدهای فریتی مانند 430 و یا آستنیتی مانند 304 است.

ترکیب شیمیایی و نقش عناصر آلیاژی

ترکیب شیمیایی ورق استیل 420 معمولاً مطابق استاندارد ASTM A240 یا DIN EN 1.4021 تعریف میشود و بهصورت تقریبی شامل موارد زیر است:

| عنصر |

درصد وزنی تقریبی |

نقش در آلیاژ |

| کروم (Cr) |

12 تا 14 درصد |

ایجاد لایهی پسیو برای مقاومت در برابر زنگزدگی و اکسیداسیون |

| کربن (C) |

0.15 تا 0.40 درصد |

افزایش سختی و قابلیت سختکاری از طریق تشکیل مارتنزیت |

| منگنز (Mn) |

تا 1 درصد |

بهبود استحکام و تسهیل فرآیند ذوب و نورد |

| سیلیسیم (Si) |

تا 1 درصد |

افزایش مقاومت در برابر اکسیداسیون در دمای بالا |

| نیکل (Ni) |

معمولاً کمتر از 0.5 درصد |

بهبود شکلپذیری جزئی و پایداری فازها |

در نتیجهی این ترکیب، ورق استیل 420 تعادلی میان مقاومت مکانیکی بالا و مقاومت متوسط به خوردگی ایجاد میکند. هرچه میزان کربن بیشتر باشد، سختی نهایی نیز افزایش مییابد، اما در مقابل، مقاومت به خوردگی کمی کاهش پیدا میکند.

خواص مکانیکی و فیزیکی

ورق استیل 420 در حالت بازپخت (Annealed) معمولاً دارای سختی حدود ۲۰۰ تا ۲۴۰ برینل است، اما پس از عملیات حرارتی و تمپرینگ میتواند به سختی راکول C تا حدود ۵۰–۵۵ HRC برسد. این مقدار سختی بالاتر از بسیاری از فولادهای زنگنزن معمولی است و آن را برای ابزارهای برشی، چاقوها و قطعات قالبسازی مناسب میسازد.

از نظر مقاومت به خوردگی، اگرچه ورق استیل 420 در سطحی پایینتر از گریدهای آستنیتی مانند 304 قرار دارد، اما در برابر آب، بخار، هوای خشک و برخی اسیدهای ضعیف عملکرد بسیار خوبی نشان میدهد. برای حفظ این مقاومت، سطح قطعه باید بهخوبی پولیش و از تماس طولانی با محیطهای کلریدی (مانند آب دریا) اجتناب شود.

چگالی این فولاد حدود 7.75 گرم بر سانتیمتر مکعب است و دمای ذوب آن بین 1450 تا 1510 درجه سانتیگراد متغیر است. ضریب انبساط حرارتی آن حدود 10.3×10⁻⁶ بر درجه سانتیگراد بوده که پایینتر از فولادهای آستنیتی است؛ بنابراین در کاربردهایی که پایداری ابعادی اهمیت دارد، عملکرد مطلوبی دارد.

قابلیت ماشینکاری و پرداخت سطح

یکی از ویژگیهای برجستهی ورق استیل 420، قابلیت ماشینکاری مناسب در حالت آنیلشده است. سختی متوسط در این حالت سبب میشود تراشکاری، سوراخکاری و سنگزنی با ابزارهای کاربیدی یا HSS با راندمان بالا انجام شود. پس از عملیات حرارتی، ماشینکاری دشوارتر میشود و به همین دلیل معمولاً قبل از سختکاری، تمام فرآیندهای ماشینکاری نهایی صورت میگیرد.

به دلیل ساختار مارتنزیتی، ورق زنگ نزن 420 قابلیت پولیش سطحی بسیار بالایی دارد. همین ویژگی موجب شده در تولید قالبهای تزریق پلاستیک، تیغهها، و قطعات تزئینی صنعتی بسیار مورد توجه قرار گیرد.

عملیات حرارتی و رفتار حرارتی ورق استیل مارتنزیتی 420

یکی از مهمترین ویژگیهای ورق استیل 420، قابلیت سختکاری از طریق عملیات حرارتی است. این ویژگی باعث میشود بتوان خصوصیات مکانیکی آن را با توجه به نیاز نهایی تنظیم کرد. مراحل اصلی عملیات حرارتی این آلیاژ عبارتاند از:

-

آنیل (Annealing):

برای حذف تنشهای داخلی و افزایش شکلپذیری، ورق زنگ نزن 420 تا دمای ۸۰۰ تا ۹۰۰ درجه سانتیگراد گرم و سپس بهآرامی در کوره سرد میشود. در این حالت، ساختار فولاد فریتی شده و قابلیت ماشینکاری آن افزایش مییابد.

-

سختکاری (Hardening):

مرحلهی کلیدی در فرآیند تولید است. ورق تا حدود ۹۸۰ تا ۱۰۶۰ درجه سانتیگراد حرارت داده شده و سپس بهسرعت در هوا یا روغن سرد میشود. این فرآیند باعث تشکیل ساختار مارتنزیتی و افزایش سختی تا بیش از ۵۰ HRC میشود.

-

تمپرینگ (Tempering):

پس از سختکاری، برای کاهش تردی و افزایش چقرمگی، فولاد تا دمای ۱۵۰ تا ۳۷۰ درجه سانتیگراد گرم میشود. دمای پایینتر تمپرینگ، سختی بیشتری ایجاد میکند اما انعطافپذیری را کاهش میدهد. در مقابل، دمای بالاتر باعث تعادل بهتر میان سختی و چقرمگی میشود.

به همین دلیل، در انتخاب دمای تمپرینگ، باید بر اساس نوع کاربرد تصمیمگیری کرد؛ مثلاً در ابزارهای برشی، دمای پایینتر ترجیح داده میشود، در حالی که در قطعات قالبسازی، تمپرینگ در دمای بالاتر رایجتر است.